BESCHICHTUNGSTECHNIK

Hochleistung bis auf den letzten Nanometer – Schicht für Schicht

Mit der richtigen Beschichtung Leistungsfähigkeit und Wirtschaftlichkeit erhöhen: Bei H-O-T erwartet Sie die gesamte Bandbreite an Möglichkeiten. Neben standardisierten Anwendungen entwickeln wir mit Ihnen die individuelle Lösung – exakt abgestimmt auf Ihre Anforderung. Nutzen Sie 30 Jahre Know-how, überzeugende Innovationen und wertvolles Expertenwissen für den Einsatz in der Praxis. Für jede Beschichtung garantieren wir reproduzierbare Qualität – und selbstverständlich das gesamte H-O-T Servicepaket.

Seit 1988

sind High-Tech-Schichten von H-O-T im Einsatz. Weltweit – in allen Bereichen der Industrie.

Beim Plasmanitrieren wird der Stickstoff in einen Vakuumrezipienten eingebracht, mittels eines elektrischen Feldes ionisiert (Glimmentladung), in Richtung der Werkzeugoberfläche beschleunigt und dort absorbiert.

Anwendungsbereiche

Automobilindustrie | Medizintechnik | Luft- und Raumfahrtindustrie

Textilindustrie | Maschinenbau | Werkzeugbau

Werkstoffgruppen

Alle Stahlqualitäten

PVD-Beschichten

PVD (Physical Vapour Deposition) steht für die physikalische Abscheidung dünner Schichten über die Dampfphase. Dabei entstehen Schichten mit hohen kovalenten Bindungsanteilen der Schichtatome.

Durch die PVD-Beschichtung von Präzisionswerkzeugen und hochwertigen Bauteilen werden Eigenschaften wie die Härte, die thermische sowie die chemische Stabilität deutlich erhöht. Gleichzeitig werden Eigenschaften wie der Reibwert, die Verschweißneigung, die Klebeneigung, die Adhäsionsneigung, die Korrosionsneigung und die Oxidationsneigung deutlich verringert. Seit 1988 finden Sie unsere High-Tech-Schichten in allen Bereichen der Industrie.

PACVD-Beschichten

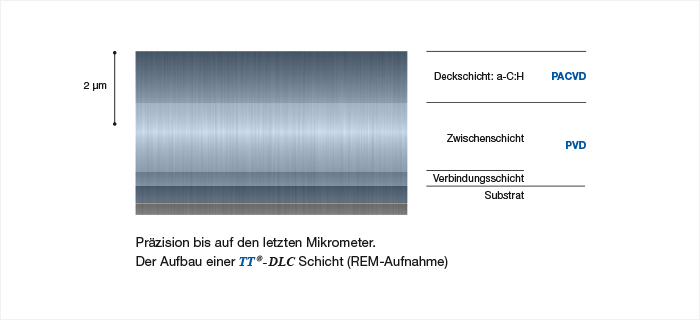

PACVD (Plasma Assisted Chemical Vapour Deposition) ist eine Weiterentwicklung des CVD-Verfahrens und kombiniert die Vorteile des PVD- und des CVD-Verfahrens. Beim PACVD-Verfahren erfolgt die Schichtabscheidung durch chemische Reaktion aus der Gasphase bei Temperaturen von weniger als 180°C mit einer gezielten Plasma-Unterstützung.

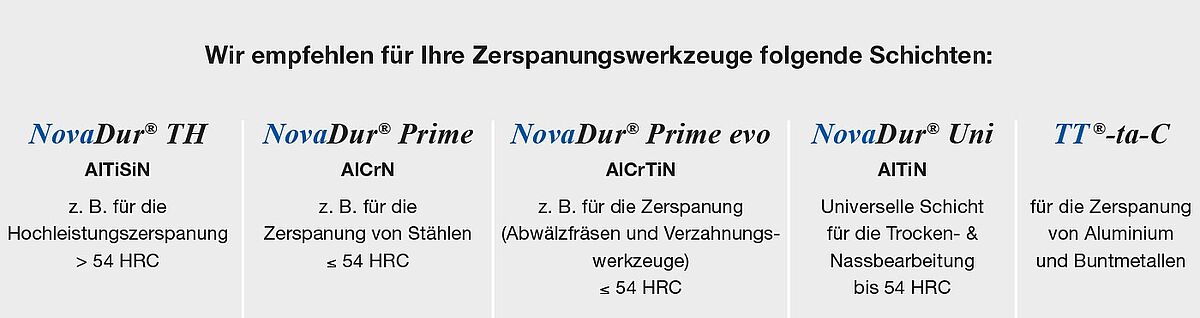

PVD- UND PACVD-SCHICHTEN IM WERKZEUGBEREICH

Unsere Schichten werden bevorzugt in der Zerspanungstechnik, Umform- und Stanztechnik, Kunststofftechnik und in allen Bereichen, in denen tribologische Eigenschaften verbessert werden sollen, verwendet.

Anwendungsbereich

Zerspanungstechnik

Vorteile:

- Deutlich höhere Standzeiten

- Kein Materialaufbau an den Schneiden

- Abführung der Temperatur in den Span

- Höhere Schnittparameter

- Trockenbearbeitung möglich

- HSC-Bearbeitung möglich

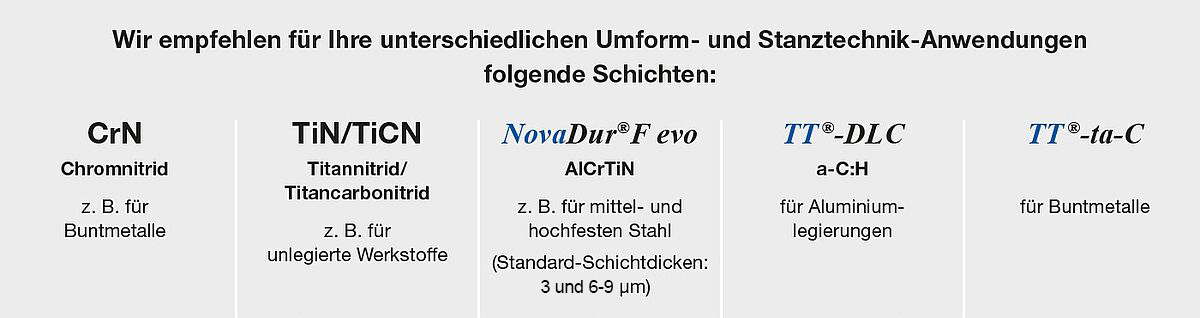

Anwendungsbereich

Umform- und Stanztechnik

Vorteile:

- Geringe Aufschweißneigung

- Deutlich höhere Standzeit

- Kein Kleben und Kaltaufschweißen

- Optimierung des Fließverhaltens

- Saubere Schnitte und daher weniger Nacharbeit am Werkstück

- Verringerung der Reibungskoeffizienten und deshalb Senkung der Stanz- und Rückzugkräfte

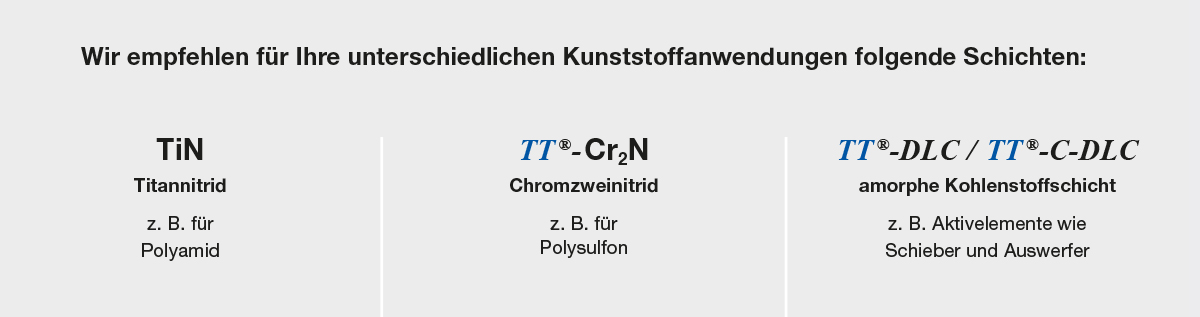

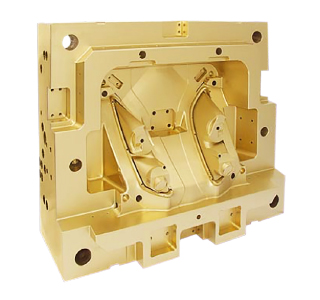

Anwendungsbereich

Kunststofftechnik

Vorteile:

- Hoher Verschleißschutz

- Schutz von strukturierten Werkzeugen und Beschädigungsschutz von Polituren

- Bessere Entformbarkeit

- Schnellere Befüllung > kürzere Zykluszeit

- Geringerer Reinigungsaufwand durch Reduzierung des Formbelags

- Höhere Produktionssicherheit

- Bessere Oberflächenqualität der Kunststoffteile

- Geringerer Verzug der Kunststoffteile

NOVA DUR® PRIME

Die neue High-Performance-Beschichtung für die Anwendungsbereiche Zerspanungstechnik, Umform- und Stanztechnik sowie Kunststofftechnik

Leistungsfähiger Fräsen, Stanzen, Schneiden, …

NovaDur® Prime (AlCrN) ist universell anwendbar – und optimiert die Fertigungssicherheit

bei weichen und mittelharten Werkstoffen.

- Deutlich höhere Standzeiten durch enorme Verschleißfestigkeit

- Extreme Temperatur- und Oxidations beständigkeit bei Nass- und Trockenbearbeitung

- Verbesserte Produktivität und Wirtschaftlichkeit durch hohe Schnittgeschwindigkeit

Anwendungsbereiche

- Zerspanungstechnik: z. B. für die Zerspanung von Stählen ≤ 54 HRC

- Umform- und Stanztechnik: z. B. für mittel- und hochlegierte Werkstoffe

TRIBOL. SCHICHTEN IM WERKZEUGBEREICH

Anwendungsbereiche

Werkzeug-, Maschinen- und Formenbau und Aluminiumzerspanung

- Niedriger Reibungskoeffizient

- Hoher Verschleißschutz

- Hohe Härte

- Hohe Oxidationsbeständigkeit

- Brillante Optik

TT®-DLC

TT®-DLC ist eine metallfreie diamantähnliche Kohlenstoffschicht und wird bei niedrigen Temperaturen durch das PACVD-Verfahren abgeschieden. Die Kombination von hoher Verschleißfestigkeit und hervorragenden Reibungs- und Antihafteigenschaften machen TT®-DLC-Schichten zu einer idealen Oberflächenveredelung für tribologische hochbeanspruchte Bauteile und Werkzeuge.

TT®-C-DLC

TT®-C-DLC-Schichten sind eine Untergruppe der amorphen, diamantähnlichen Kohlenstoffschichten

(DLC - Diamond-Like Carbon). Im Gegensatz zum Großteil der kommerziell erhältlichen TT®-DLC-Schichten werden sie nicht aus gasförmigen Kohlenwasserstoffen (z. B. Acetylen oder Methan) mit dem Plasmaaktivierten CVD (PACVD – Plasma Assisted Chemical Vapour Deposition)-Verfahren abgeschieden.

TT®-C-DLC-Schichten können sowohl eine höhere Härte als auch einen niedrigeren Reibwert als die mittels PACVD-Verfahren abgeschiedenen TT®-DLC-Schichten erreichen. In der Tabelle sind die Eigenschaften von TT®-C-DLC-Schichten zusammengefasst.

TT®-C-DLC Schichten werden in der Regel mit einer Schichtdicke von 1,5 ± 0,5 μm aufgetragen.

Aufgrund ihrer Eigenschaften werden diese Schichten gerne für den Bereich der Normalien eingesetzt.

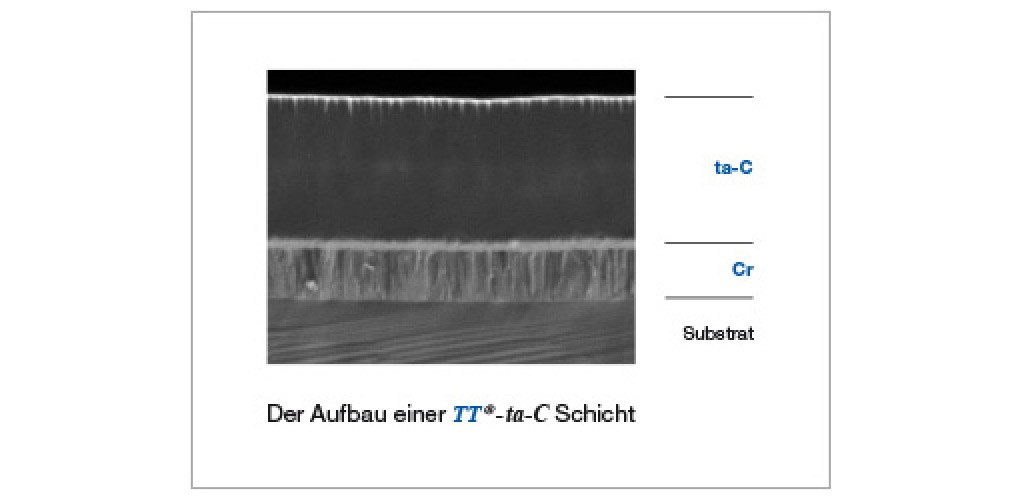

TT®-TA-C

TT®-ta-C -Schichten sind eine Untergruppe der amorphen, diamantähnlichen Kohlenstoffschichten (DLC – Diamond-Like Carbon). TT®-ta-C ist eine tetraedrisch amorphe wasserstofffreie Kohlenstoffschicht, die mittels Laser-Arc-Technologie (PVD-Verfahren) aus festem Kohlenstoff (Graphit) gewonnen wird.

| Schichtstruktur: | Wasserstofffrei, tetraedrischer amorpher Kohlenstoff, sp³ Anteil über 85% einstellbar |

| Härte: | 4500 – 7000 HV, einstellbar |

| E-Modul: | 300 – 450 GPa, einstellbar |

| Reibungskoeffizient: | 0,05 – 0,10 (trocken auf Stahl) |

| Verschleißkoeffizient: | 1*10-8 mm³/Nm (trocken auf Stahl) |

| Temperaturbeständ.: | 400 - 500°C an Luft, <800°C im Vakuum |

| Schichtdicke: | bis 1,5 μm |

Von H-O-T beschichteter Bohrer für Radschrauben-Bohrung in Alufelgen.

UNITWIN®-KOMBINATIONSSYSTEME

Die UniTwin®-Behandlung ist eine Kombination aus Sonderplasmanitrierung und nachfolgender

Hartstoffbeschichtung (PVD- und PACVD-Schichten)

Die Einsatzbereiche

- Metallumformwerkzeuge bis 500°C

- Formwerkzeuge und Transportelemente für Kunststoffe

- Druckgießwerkzeuge

Die Werkstoffgruppen

- Werkzeugstähle

- Pulvermetallurgische Werkstoffe

- Sonderwerkstoffe

Die Vorteile

- Durch die Stützwirkung der Nitrierschicht wird der „Eierschalen-Effekt“ verhindert und die Abnutzung der Funktionsschicht reduziert

- Erhebliche Erhöhung der Standzeit bei Werkzeugen und Maschinen

- Vermeidung von abrasivem und adhäsivem Verschleiß

- Verbesserung der Entformbarkeit

- Sehr gute Schichthaftung

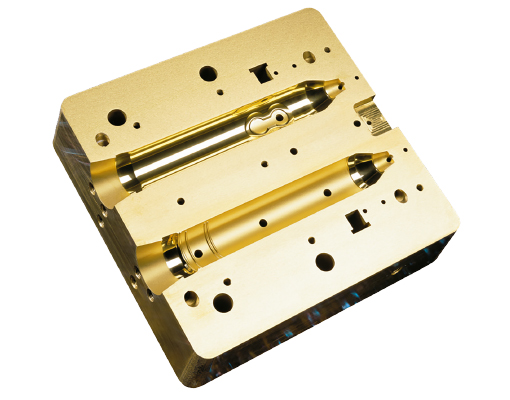

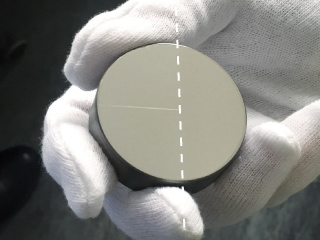

HI-FUSION-BESCHICHTEN

Zuverlässig höhere Qualität über einen langen Zeitraum:

hi-Fusion verbessert die Oberflächenhärte entscheidend – und Sie gewinnen gegen den Verschleiß. Das Verkratzen der Formoberfläche wird ebenso verhindert wie das Verspröden von Kanten oder das Anhaften des Kunststoffs. Mit dem Einsatz von hi-Fusion sparen Sie auch Zeit und Kosten, die durch Nachbearbeitung entstehen.

Erleben Sie Beschichtungstechnologie – fortschrittlich wie nie

Sorgt für brillante Ergebnisse.

Senkt Wartungs-, Reparatur-, und Ausschusskosten.

Erhöht die Produktivität um ca. 60%.

hi-Fusion – die neue Güteklasse für Langlebigkeit und Wirtschaftlichkeit

Plasma-unterstützte Diffusionsbeschichtung für Formoberflächen im Kunststoffspritzguss

hi-Fusion ist ein plasmaunterstütztes Diffusionsverfahren zur gezielten Optimierung von Formoberflächen (im Kunststoffspritzguss) in der Serienfertigung.

hi-Fusion in der Praxisanwendung.

Harte Fakten für Ihren Vorsprung …

- Verbessert die Kratzfestigkeit

- Steigert die Verschleißbeständigkeit

- Erhöht die Korrosionsbeständigkeit

- Verbessert die Polierfähigkeit

- Reduziert die Kosten für Instandhaltung

- Verlängert die Lebensdauer

- Sorgt für konstante Qualität

Produktionsdetails

| Geeignete Werkstoffe: | 1.2343 | 1.2344 | 1.2379 | 1.2311 | 1.2738 | 1.2083 (vergütet und angelassen > 420° C) |

| Oberflächen: | Polierte und strukturierte Oberflächen |

| Anlieferzustand: | Metallisch blank und demontiert |

| Schichtsysteme: | Kombination mit PVD- und PACVD-Beschichtungen möglich |

| Anlagengröße: | ø 1.200 x 2.400 mm (andere Abmessungen auf Anfrage) |

| Einzelgewicht: | Max. 5 Tonnen (andere Gewichte auf Anfrage) |

| Nachbehandlung: | Möglich |

Sprechen Sie mit uns.

Wir beraten Sie gerne.

T: +49 (0)911 36014-1042

hot-nuernberg@hot-online.de

Sie wünschen einen Rückruf direkt von unserem Vertrieb?

Füllen Sie kurz das Formular aus, wir rufen Sie gerne zurück.