TRIBOTECHNIK

Lösungen mit denen Technik möglichst reibungslos funktioniert.

Die Bedeutung von Reibungsverlusten kennt man aus dem Alltag. In der Welt der Technik sorgt die Wissenschaft der Tribologie dafür, Reibung zu minimieren – und die Lebensdauer von Bauteilen zu erhöhen. H-O-T entwickelt seit 2002 Technologien zur Optimierung von Reibungsvorgängen. Im 2005 eröffneten Kompetenzzentrum Buttenheim entstehen dünne Beschichtungen mit großer Wirkung. Tribo-Schichten von H-O-T sind weltweit im Einsatz, wo es auf Präzision und Leistung ankommt.

5 Milliarden Euro

pro Jahr könnten Unternehmen allein in Deutschland einsparen, wenn sie Produkte einsetzen würden, die weniger Verschleiß und Reibung verursachen.

(Deutsche Gesellschaft für Tribologie)

»Für Sie entwickeln wir perfekte Eigenschaften – mit Schichten, die Ihnen den entscheidenden Vorsprung liefern. Exakt, wirtschaftlich und überzeugend bis ins kleinste Detail. Was können wir für Sie optimieren?«

Herr Reck

Produktionsleiter bei H-O-T

Dünne Schicht – große Wirkung:

Wir haben die richtige Lösung für Ihre Produktion

Mit exakt auf die Anforderungen abgestimmten tribologischen Schichten lässt sich Reibung auf das technisch machbare Minimum reduzieren.

H-O-T bietet Lösungen für alle Bereiche, in denen die Optimierung von Reibung und Verschleiß von großer Bedeutung ist. Von allgemeinen Maschinenelementen bis zu Bauteilen, die extremsten Bedingungen standhalten müssen – zum Beispiel im Motorsport.

Tribotechnik eröffnet Ihnen ein großes Einsparungspotential.

Wir sorgen dafür, dass Sie es optimal nutzen können.

Mit unseren H-O-T Beschichtungen senken Sie den Energie- und Materialeinsatz,

die Kosten für Produktion und Instandhaltung – und schonen wertvolle Energie und Rohstoffressourcen.

Entwickelt für beste Eigenschaften

Die H-O-T Verfahren für tribologische Schichten

Durch Einsatz von H-O-T Tribo-Schichten können die Oberflächeneigenschaften gezielt verbessert werden, ohne dass der Grundwerkstoff beeinflusst wird. Die Beschichtungstemperatur beträgt ca. 180°C (es können aber auch tiefere Temperaturen realisiert werden). Sowohl die tribologischen Schichten als auch das PVD/PACVD-Verfahren sind umweltfreundlich.

Tribologische H-O-T Schichten bieten somit ein großes Potential, hochbeanspruchte Bauteile noch leistungsfähiger zu gestalten.

Tribologie ist die Wissenschaft und Technik von aufeinander einwirkenden Oberflächen in Relativbewegung. Sie umfasst das Gesamtgebiet von Reibung und Verschleiß, einschließlich Schmierung.

Nach DIN 50323

Vorteile

- Hoher Verschleißschutz

- Große Härte auch bei hohen Temperaturen

- Große Oxidationsbeständigkeit

- Niedriger Reibungskoeffizient

- Brillante Optik

Weniger Reibung.

Weniger Verschleiß.

Mehr Leistungsfähigkeit.

H-O-T Tribo-Schichten können gezielt Oberflächeneigenschaften verbessern – ohne den Grundwerkstoff zu beeinflussen.

Wirtschaftlich und effizient:

Produktion auf H-O-T Beschichtungsanlagen. Zur Abscheidung tribologischer Schichten kommen bei H-O-T modernste PVD/PACVD-Anlagen zum Einsatz.

Sämtliche Verfahren sind umweltfreundlich.

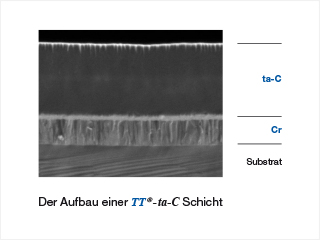

TT®-ta-C – Unsere neueste Schicht.

| Coating structure: | Hydrogen-free, tetahedral, amorphous carbon, sp³ content adjustable above 85 % |

| Hardening: | 4500–7000 HV, adjustable |

| E-modulus: | 300–450 GPa, adjustable |

| Coefficient of friction: | 0.05–0.10 (dry on steel) |

| Wear coefficient: | 1*10-8 mm³/Nm (dry on steel) |

| Temp. resistance: | 400– 500°C in air, <800°C in vacuum |

| Coating thickness: | 0.1–4.0 μm |

Überzeugend in jedem Anwendungsbereich:

Die H-O-T Tribo-Schichten im Einsatz.

Motorenkomponenten

Einspritzsysteme, Diesel, Einspritzpumpen, Ventiltrieb, Kurbeltrieb, Kolben und Zylinderpaarungen

Vorteile:

- Erhöhung der Lebensdauer und Belastbarkeit

- Kein oder geringer Schmiermittelverbrauch

- Trockene Systeme

- Treibstoffeinsparung

- Einfachere Bauweise

Rennsport

Fahrwerk, Antriebsstrang, Motoren

Vorteile:

- Erhöhung der Lebensdauer und Belastbarkeit

- Substitution von Bauteilen

- Leichtbau

- Extremste Bauteilbelastung

Lagerelemente

Wälz-, Gleit-, Kugellager/Führungselemente

Vorteile:

- Schutz bei Mangelschmierung

- Trockene Systeme

- Erhöhung der Lebensdauer und Belastbarkeit

Antriebselemente

Zahnräder, Wellen, Achsen, Ketten, Schnecken

Vorteile:

- Erhöhung der Lebensdauer und Belastbarkeit

- Höhere Drehmomente bei kleineren Bauteilen

Werkzeugmaschinen

Lager, Schlitten, Spindeln, Umlenkrollen

Vorteile:

- Weniger Wartungen

- Erhöhung der Lebensdauer und Belastbarkeit

Allgemeiner Maschinenbau

Kompressoren, Verdichter, Pumpen, Ventile, Armaturen

Vorteile:

- Einsatz umweltfreundlicher Medien

- Erhöhung der Lebensdauer und Belastbarkeit

Kunststoffspritzgussmaschinen

Kerne, Auswerfer, Schieber

Vorteile:

- Bessere Entformung

- Bessere Gleitung

- Optimierung des Fließverfahrens der Formmasse Textilmaschinen

- Abrasionsschutz

Druckmaschinen

Pneumatikventile

Vorteile:

- Erhöhung der Lebensdauer und Belastbarkeit

Lebensmittelindustrie

Lagerungen/Dosierkolben/Führungen

Vorteile:

- Schmiermittelfreie Fertigung

Medizintechnik

Scheren, Zangen, Knochenbohrer

Vorteile:

- Sterilität

- Korrosionsschutz

Tribologische Schichten im Werkzeugbereich

Für die Anwendungsbereiche Werkzeug-, Maschinen- und Formenbau und der Aluminiumzerspanung bieten wir bevorzugt TT®-DLC und TT®-C-DLC als tribologische Schichten an.

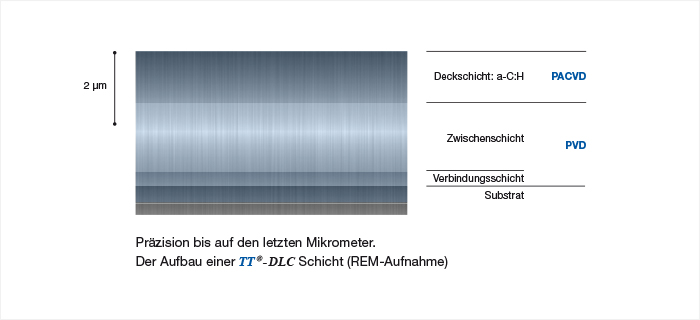

TT®-DLC ist eine metallfreie diamantähnliche Kohlenstoffschicht und wird bei niedrigen Temperaturen durch das PACVD-Verfahren abgeschieden. Die Kombination von hoher Verschleißfestigkeit und hervorragenden Reibungs- und Antihafteigenschaften machen TT®-DLC-Schichten zu einer idealen Oberflächenveredelung für tribologische hochbeanspruchte Bauteile und Werkzeuge.

TT®-C-DLC-Schichten sind eine Untergruppe der amorphen, diamantähnlichen Kohlenstoffschichten (DLC - Diamond-Like Carbon). Im Gegensatz zum Großteil der kommerziell erhältlichen TT®-DLC-Schichten werden sie nicht aus gasförmigen Kohlenwasserstoffen (z.B. Acteylen oder Methan) mit dem Plasmaaktivierten CVD (PACVD-Plasma Assisted Chemical Vapour Deposition)-Verfahren abgeschieden. Die Herstellung erfolgt im PVD-Verfahren (Physical Vapour Deposition) durch Sputtern eines Kohlenstofftargets. Durch die Zugabe von Reaktivgasen während der Beschichtung lassen sich der Wasserstoffgehalt und damit die mechanischen und tribologischen Eigenschaften der Beschichtung einstellen und für die jeweilige Anwendung optimieren.

TT®-C-DLC-Schichten können sowohl eine höhere Härte als auch einen niedrigeren Reibwert als die mittels PACVD-Verfahren abgeschiedenen TT®-DLC-Schichten erreichen. In der Tabelle sind die Eigenschaften von TT®-C-DLC-Schichten zusammengefasst.

TT®-C-DLC Schichten werden in der Regel mit einer Schichtdicke von 1,5 ± 0,5 μm aufgetragen. Aufgrund ihrer Eigenschaften werden TT®-C-DLC Schichten gerne für den Bereich der Normalienbearbeitung eingesetzt.

Sprechen Sie mit uns.

Wir beraten Sie gerne.

T: +49 (0)911 36014-1042

hot-nuernberg@hot-online.de

Sie wünschen einen Rückruf direkt von unserem Vertrieb?

Füllen Sie kurz das Formular aus, wir rufen Sie gerne zurück.